Extraction des terres plastiques.

Après le marbre, la pierre ou encore le fer c’est au tour de la terre de Lustin d’être au centre d’une activité commerciale relativement importante. Celle-ci, de très bonne qualité, permit l’éclosion de petites sociétés familiales ou de compagnies étrangères à la région et qui se lancèrent dans la réalisation de briques, de poteries, d’isolants, de céramiques, ou encore de pipes.

Les gisements dans le Bois de Nismes et le China Clay

Dans le Bois de Nismes, à proximité du lieu-dit « Drève des Chasseurs » on découvrit de la terre blanche.

Les délibérations du Conseil communal en séance du 11 février 1849 permettent de fixer le début d’une nouvelle activité; elles sont rédigées comme suit:

« Ayant reconnu l’existence de terre plastique propre à entrer dans la confection de la poterie et à faire des creusets dans son bois communal dit Nimes, d’une étendue de 155 hectares et comme par l’extraction de cette substance il en résulterait un très grand avantage tant pour les revenus communaux que pour le travail que l’on pourrait procurer aux ouvriers qui sont sans ouvrage; |

(Demande adressée au Commissaire d’Arrondissement) Le 5 janvier 1850, une concession pour l’exploitation de terre plastique est consentie en faveur de Charles GILLARD-STEINBACH d’Andenelle, négociant à Andenne contre redevance de 2 francs 10 centimes par mètre cube extrait. En 1850 également, il est précisé que la matière extraite est dénommée « China Clay ».

Le commerce du « China Clay ».

Le China Clay

L’intérêt de cette terre argileuse, comme son nom l’indique, nous vient de Chine. En effet, la fabrication de pièces d’argile blanche remonte en Chine il y a 200 ans avant notre ère. Le Kaolin (son véritable nom) est indispensable à la fabrication de la véritable porcelaine. C’est un argile primaire formé par la décomposition du feldspath compris dans le granite. Il est relativement exempt de fer, très réfractaire et son point de fusion dépasse 1800°C. Employé seul, il est d’une utilisation difficile à cause de sa faible plasticité et de son point de fusion élevé. Par conséquent le Kaolin est rarement employé seul et donc il faut lui rajouter d’autres minéraux (comme le Ball Clay) pour le rendre plus plastique et abaisser son point de fusion afin d’obtenir des pièces vitrifiées. Ces Kaolins ainsi modifiés sont alors appelées porcelaine ou encore « argile de pipe » car utilisée autrefois pour les pipes à tabac.

La Manufacture Gambier de Givet

Les pipes Gambier

Le Conseil communal de Lustin, prenant conscience de l’intérêt de cette terre plastique, pria alors la Députation Permanente de bien vouloir dépêcher un ingénieur des mines sur les lieux pour rapport. Cependant, en 1856, le Conseil constate que les sieurs GILLARD-STEINBACH ont cessé l’exploitation.

L’exploitation est ensuite concédée, de gré à gré, aux sieurs Alfred Devaux-Thyrion, Roger Porta et Louis Thonet qui exploitent déjà un amas de terre plastique à Frappecul.

D’autres concessions sont encore accordées par la suite et notamment en juin 1861 dans le bois de Nimes.

En 1861 et en 1885 on accorda d’autres concessions où l’on extrayait encore le China Clay, lavé en amont du pont de Lustin, et envoyé selon la rumeure vers Givet à la manufacture Gambier notamment. Cette manufacture à pipes très célèbre en France est maintenant très prisée par les collectionneurs qui recherchent ces très belles pipes.

En raison du manque de matières premières suffisantes autres que le Kaolin l’usine ferma ses portes et disparût du village.

Ensuite une autre usine, appartenant à la famille Coomans, s’implanta au Fond de Nismes. Cette société utilisera la terre plastique et le grès du bois pour créer des isolants en stéotite.

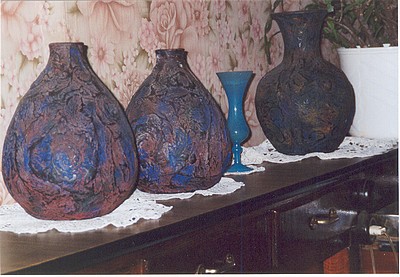

Des poteries ont également été réalisées avec de la terre argileuse extraite le long de l’actuelle drève des chasseurs.

Quelques poteries de Lustin (Usine Coomans).

Gisement de terre plastique à Frappecul

Le gisement est situé au lieu-dit « Taille Dardée », dans un terrain appartenant au baron de Gaiffier. Le gisement était exploité depuis 1846 environ par les sieurs Devaux-Thyrion, Porta et Thonet. Le 30 novembre 1856, le Conseil communal émet un avis favorable concernant une demande de Messieurs DEVAUX-THYRION et Cie de Huy, nouveaux exploitants, en vue d’obtenir l’autorisation de placer et mettre en usage une chaudière et une machine à vapeur à la fabrique de terres plastiques qu’ils possèdent à Frappe-Cul, hameau de Lustin. L’exploitation se présentait sous forme de deux fosses d’environ 10m de profondeur, l’une pour l’extraction et l’autre pour l’aérage. L’extraction était d’environ 2000kg par jour, à 30frs la tonne. L’exploitation employait sept ouvriers: un chef mineur, deux ouvriers à 2frs et quatre trieurs à 1fr par jour.

(La Pierre à Lustin, des origines à nos jours / Dominique Daoust, 1993)

1-La Briqueterie Descy Situation: Chemin d’Hestroy

L’histoire de cette petite entreprise située aux Fonds de Nismes est un modèle d’artisanat. Melchior Descy était maçon de profession et possédait quelques terrains au village. L’un de ces terrains, situé au Fossé à la Croix, était en fait une carrière on l’on extrayait des pierres à bâtir. Ce commerce permit à Melchior Descy l’achat en 1925 d’un autre terrain à l’orée du bois de Nismes dont l’exploitation d’une poche de sable blanc permit de découvrir de la terre à brique sur 1,5m de profondeur. Surmontant le sable, la terre à brique était donc enlevée au fur et à mesure de l’exploitation du gisement de sable. Et du sable il y en avait. Jusqu’à 13 mètres en dessous du niveau de la route. On le vendait soit gras, soit maigre aux habitants.

Emplacement de l’ancienne briqueterie Descy. ©

Quant à la terre à brique, elle était extraite et véhiculée sur rail jusqu’à l’endroit de cuisson. Là, un peu comme pour les gaufres, on mettait la terre sous presse à raison de 2 briques à la fois et que l’on retournait ensuite. Pour la cuisson, on prenait d’anciennes briques pour former la base d’un four de +/- 1m². On laissait des canalisations pour l’arrivée de l’air et pour placer du gros charbon. On trempait alors une bûche dans un sceau de pétrole que l’on mettait dans la base. Le feu déclenché, on pouvait commencer à disposer les piles de briques avec du charbon entre chaque rangée. On pouvait ainsi aller jusqu’à 30 tas de briques soit 2,5m de hauteur. Le séchage prenait approximativement un mois. Par temps de pluie, on recouvrait les piles de briques de « paillassons ». Ceux-ci étaient en fait des morceaux de seigle, battus à la main et arrangés entre les lignes de briques.

On fabriquait ainsi jusqu’à 150000 voire 250000 briques par an. La meilleure année fut 1929 avec 500000 briques fabriquées. Les clients étaient principalement des cultivateurs de Maillen et de Lustin. La brique Descy était de très bonne qualité car l’argile était bonne et la brique plus dure et moins gélive que celle de Namur. Le format de ces briques était de 21,5x10x6cm.

La brique de Lustin. ©

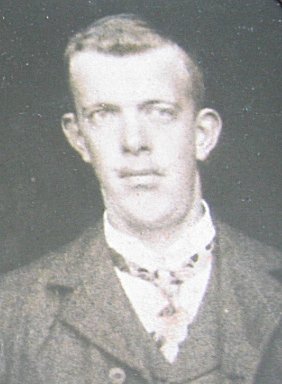

Bien sûr il fallait la main d’œuvre. Melchior Descy engageait 3 ou 4 mineurs venant de Charleroi via les annonces dans le journal. Ceux-ci, souhaitant une activité en plein air, vinrent donc avec leur famille pour les périodes ensoleillées entre mai et septembre. Descy avait fait construire à l’occasion une annexe pour les loger. Une femme fut engagée pour ce travail éprouvant: Rosine Berger surnommée « Rosine Brique ». Elle venait travailler avec son mari et d’autres membres de sa famille. Elle laissa des souvenirs dans la mémoire des anciens par son tempérament. La famille décida d’ailleurs de rester au village de Lustin et de s’installer.

Mr Melchior Descy.

La guerre marqua l’arrêt de l’activité mais ne fut pas le seul facteur déclencheur. En effet, l’entreprise de Melchior Descy ne pouvait pas rivaliser en approvisionnement comme les briqueteries de Boom. Or cet approvisionnement était basé sur la production des gros fours de cette entreprise flamande. Descy ne recevant pas assez de charbon il arrêta son activité. Les habitants n’attendant même pas que les dernières briques furent refroidies, embarquaient le tout dans des tombereaux en feu.

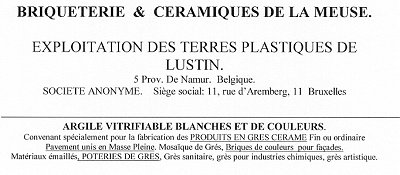

2-Briqueteries & Céramiques de la Meuse Situation: Rue E.Falmagne

On ne connaît pas grand-chose de cette entreprise créée en 1911 rue Eugène Falmagne par la famille Coomans. Ici on fabriquait des produits en grès cérame, des pavements, des mosaïques, des briques de couleurs, des poteries, des isolants en stéotite et des creusets. Ce qui a valu à cette société la dénomination d’usine électrique. Le gisement du bois de Nismes se révéla rapidement impuissant à satisfaire les besoins en terre plastique de cette usine qui importa alors la matière première nécessaire à sa production. Cette industrie fonctionnera jusqu’à la seconde guerre mondiale. Aujourd’hui il ne reste plus de traces. Les bâtiments furent démolis au début des années 1960, des vestiges du crassier sont encore visibles en contrebas de la rue Falmagne ainsi que les ruines d’un réservoir alimenté par une source, situé dans le bois, et destiné à alimenter la fabrique en eau. Le siège de cette société se trouvait à Bruxelles.

(La Pierre à Lustin, des origines à nos jours / Dominique Daoust, 1993)

Entête d’une facture de la briqueterie et céramiques de la Meuse

3-La briqueterie Servais Situation: Rue E.Falmagne

Au début du siècle, un autre exemple d’artisanat dans l’extraction argileuse à Lustin fut la briqueterie Emile Servais.

Rue Falmagne, près du couvent des soeurs de saint-Thomas, Monsieur Servais extrayait de sa propriété, l’argile nécessaire à la fabrication de ses briques. Plusieurs maisons du village ont également été construites dans ce matériau

Emplacement de l’ancienne briqueterie E.Servais. ©