La culture des fruits dans la Vallée de la Meuse connut son fleuron économique dans la confiturerie Confilux. Cette société qui allait devenir Materne-Confilux naquit à Lustin même.

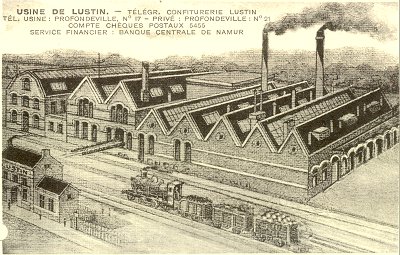

L’usine confilux, en avant plan la gare de Lustin.

1895 – Veuve Landenne & Persoons.

Un homme, Auguste Heymans, habitant Hastière, marchand de fruits et fournisseur principal d’une petite société implantée à Profondeville depuis 1895 chaussée de Dinant, décide de sauver celle-ci en proie à des difficultés financières en rachetant des actions. Flairant le bon coup, le Brabançon flamand, originaire de Gooik, investit ses propres capitaux dans la reprise de Veuve Landenne & Persoons. Ce petit atelier de fabrication de pâtes de pommes, qui se situait anciennement à Profondeville, route de Dinant, doit cependant être modernisé.

1928 – Société Anonyme des Produits Alimentaires Réunis.

En 1928, on choisit dès lors un lieu plus stratégique: Lustin. En effet, situé dans la rue « Chemin des Villas », la nouvelle société bénéficie des moyens de transports idéaux. La gare du village est en face et l’arrière de la société donne sur la Meuse. Importations et exportations de fruits sont donc favorisées. Le bâtiment de la société possédait à l’époque sa propre voie de chemin de fer. Celle-ci menait à une passerelle où l’on déchargeait les produits. Et si d’aventure la livraison devait se faire par camions, ceux-ci passaient par le chemin des Villas et se parquaient sur une bascule pour le pesage avant de rejoindre le quai de déchargement. Ces camions, qui partaient notamment à Bruxelles pour le marché matinal rencontrer les fournisseurs, revenaient bondés de fruits en pleine nuit.

Auguste Heymans changea alors le nom de la société en « Société Anonyme des Produits Alimentaires Réunis » (SAPAR) et donne la gestion de celle-ci à son fils Albert Heymans. Grâce à l’esprit d’entreprise et à la ténacité de monsieur Albert Heymans, l’entreprise redémarra avec une dizaine d’ouvriers et progressa très vite (durant la haute saison on dénombrait jusqu’à 200 ouvriers).

Le personnel de la fabique de pâte de pommes.

Un patron qui, pour l’anecdote, installa un véritable esprit de famille et qui n’hésitait pas à venir au travail en salopette. Le dimanche on arrêtait le travail pour se rendre à l’église de Burnot en camionette. Pour venir au travail quand on venait de « l’autre côté » ont traversait la Meuse par le passage d’eau. En plein été, un ouvrier traversait même le fleuve à la nage, le casse-croûte sur la tête. Un système de navette fut d’ailleurs instauré par le patron lui-même suite à la démolition du pont pendant la guerre.

Ginette Marion, originaire de Bioul, se souvient de ses journées:

« On se levait très tôt car les journées commençaient pour la première équipe à 6h du matin et se terminaient à 14h. La seconde équipe commençait à 14h et terminait alors à 22h. Je partais au début à vélo pour faire Bioul-Lustin et ce quelque soit le temps climatique, en hiver comme en été. Après le bus permit d’abandonner le vélo. Nous étions payées 15Fb de l’heure, ce qui à l’époque était le salaire de base. Je n’occupais pas une fonction bien précise dans la chaîne de production (lavage, « déqueutage », inspection, dénoyautage, emballement etc.). Les ouvriers venaient de la Vallée de la Meuse: Namur, Hastière, Yvoir, Bioul, Anhée.. ».

Machine à dénoyauter et couper les prunes provenant de l’usine confilux

La pâte de pommes.

On fabriquait à l’origine la célèbre pâte de pommes qui faisait le bonheur de nos grands-parents. Il fallait à l’époque des quantités énormes de pommes car pour un kilo de pâte il fallait compter 5 kilos de pommes. Celles-ci venaient principalement de la vallée de la Meuse : Hastière, Maredsous, Maredret, Bois-de-Villers.. Quant au sucre, nécessaire à la fabrication de cette pâte de pommes, il arrivait par train.

Comment fabriquait-on la pâte de pommes?

D’abord il fallait cuire ces pommes avant de les passer dans un tamis afin de ne pas garder les pelures et les queues. Ensuite on faisait cuire cette compote sur des clés en aluminium de 1m50 sur 40 cm au-dessus de fours. Après 12 à 14h de cuisson le dessus était sec et ressemblait déjà à de la pâte. Vint ensuite une situation alors cocasse car c’est ici qu’intervenaient des ouvriers saisonniers hautement qualifiés : les plafonniers. Car qui mieux que ceux-ci pouvaient retourner ces clés sur d’autres clés, mais en bois cette fois-ci, et avec un art délicat étaler la pâte avant de laisser sécher. Ces plaques étaient superposées sur des hauteurs de 3 ou 4m sans interstices et reposaient dans les salles de pâtes de pommes. On coupait ensuite en fonction de la demande. Cette pâte était mangée telle quelle ou utilisée pour faire de la compote. Mais si ce produit était délicieux il était cependant coûteux pour le producteur. Les fours demandaient beaucoup de bois et de charbon. Ce produit prit fin vers l’année 65.

Les confitures.

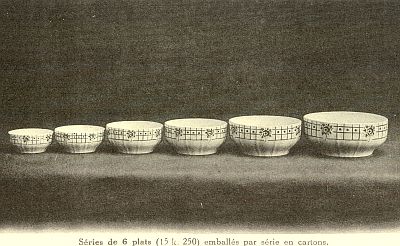

Mais déjà les confitures connurent un succès croissant. Fraises, cerises, prunes, pommes et autres fruits de nos régions donnèrent de merveilleuses confitures et le succès de Confilux se confirma. A cette occasion, la société créa astucieusement des emballages esthétiques et pratiques. En effet, ces confitures furent vendues dans des compotiers, des raviers, des casseroles, des seaux… Autant de supports réutilisables qui firent le bonheur des ménagères et des enfants.

Confilux SA

On changea définitivement de nom pour Confilux SA plus court et plus reconnaissable.

Le personnel de confilux.

En 1954, Albert Heymans donna la responsabilité de la vente à son fils Jean Heymans. Pierre Heymans prenant la responsabilité de la production.

Jean Heymans

Le succès progressant, l’usine de Lustin connaît de plus en plus de problèmes d’espace. Les camions avaient de grosses difficultés pour manœuvrer et il n’était plus possible de construire car la proximité des habitations ne le permettait pas. Confilux devait s’agrandir ou disparaître..

On fit construire en 1965 une seconde usine, beaucoup plus moderne, à Saint-Trond sous la responsabilité de Pierre Heymans. Mais les problèmes rencontrés par la société de Lustin ne sont pas pour autant résolus. La fermeture est inévitable et, heureusement pour le personnel, progressive. Elle s’étale sur 4 ans. Le temps nécessaire de reclasser les ouvriers dans les autres usines comme Saint-Trond ou Jambes (Materne).

Confita-Confima.

Entre-temps, Albert Heymans décide d’ouvrir une nouvelle société en Italie à Buttapietra (près de Vérone). Elle s’appellera Confita.

Confilux possède alors un concurrent de marque: Materne de Jambes fondé en 1888. Deux sociétés pour une si petite région c’est de trop. L’idée de fusionner germe petit à petit dans la tête d’Albert Heymans et d’Albert Materne. Materne entre alors dans le capital de Confita et celle-ci devient Confima qui fermera cependant en 1972.

Materne-Confilux.

Après un rachat désastreux par un grand groupe américain, W. R. Grace, et un incendie dans l’usine de Saint-Trond, Materne et Confilux décident alors de fusionner définitivement en 1977. La nouvelle usine sera implantée à Floreffe en 1980. Depuis lors le succès de l’entreprise est florissant. Materne-Confilux devient leader en Belgique et une des plus gros producteurs de confitures et de compotes en Europe.

Elle se développe à l’étranger via Odenwald-Konserven et Materne-Polska et sous l’éffigie de Jean Heymans.

Materne-Confilux aujourd’hui c’est un chiffre d’affaire annuel de 100 millions d’euros, une superficie de 24 hectares et une capacité de production de 75000 tonnes. Cette société n’a évidement pas de communes mesures avec l’ancienne entreprise familiale de Lustin. Moderne, spacieuse et soucieuse des conditions de travail du personnel, Materne-Confilux garde néanmoins les exigences du passé: des produits 100% naturels et un certain esprit de famille…

La gamme des produits fabriqué par Materne-Confilux en 2004

L’entrepôt de stockage de l’usine Materne-Confilux en 2004.

L’équipe « Nostalgie Lustinoise » tient à remercier M. Jean Heymans pour sa très précieuse et chaleureuse collaboration.

Quel plaisir de lire cette histoire, au départ d’un nom sur un pot de confiture au petit déjeuner !

Bravo à ce rédacteur et à cette entreprise et de plus, la confiture est délicieuse.